Fours de cimenterie, séchage du papier, agroalimentaire… les quantités de chaleur perdues aujourd’hui dans des procédés industriels sont significatives. Il faut bien évidemment tout mettre en œuvre pour les réduire en optimisant les procédés et en ajustant au plus proche la production à la demande. Mais aucun processus physique ne peut atteindre un rendement parfait, et si rien n’était fait pour récupérer cette chaleur résiduelle, l’équivalent de sept mégatonnes de pétrole serait brûlé pour rien, émettant aussi 28 mégatonnes de CO2, soit 6 % des émissions totales de CO2 en France.

Les méthodes de récupération de la chaleur perdue (ou fatale) visent aujourd’hui principalement des gisements à haute température (supérieure à 100 °C), ou nécessitent l’existence d’un réseau de chaleur à proximité (un ensemble de tuyaux capables d’amener la chaleur sur de courtes distances vers des logements ou des bâtiments publics par exemple).

Pour mieux valoriser cette chaleur générée dans les usines, qui représenterait au total un réservoir d’environ 110 térawattheures par an en France, d’autres solutions sont actuellement à l’étude.

The Conversation

Centrale Lyon est membre adhérent de The Conversation. Cet article est republié dans le cadre de cette collaboration.

Lien vers l'articleLa chaleur fatale : une énergie thermique émise par toutes les industries sous de nombreuses formes

Pour mieux comprendre les enjeux, prenons un exemple concret, celui d’une cimenterie. Une tonne de ciment nécessite 3 000 mégajoules de chaleur : seuls 40 % sont absorbés par les réactions chimiques entre l’argile et le calcaire, et une partie des 60 % restants peut être directement réutilisée pour préchauffer les matériaux. Mais on estime entre 300 et 1 000 mégajoules par tonne la chaleur perdue dans l’atmosphère. Sachant qu’une cimenterie peut produire environ 1 500 tonnes de ciment par jour, cela revient à brûler entre 12 et 37 tonnes d’essence par jour pour rien.

Ce problème est bien plus large que les cimenteries : on trouve l’agroalimentaire en tête, puis la chimie-plastique, la production de papier et de carton, la sidérurgie et la fabrication de matériaux non métalliques (ciment, verre, tuile ou brique). Tous domaines industriels confondus, les fours et séchoirs représentent 60 % de l’énergie consommée par l’industrie en France.

Point noir supplémentaire, une bonne part (60 %) de l’énergie utilisée dans l’industrie est obtenue par la combustion de matières fossiles, ce qui émet du CO2 dans l’atmosphère et explique pourquoi l’industrie est encore responsable d’environ 17 % des émissions de gaz à effet de serre de la France. L’objectif est de réduire ces émissions de 35 % d’ici 2030 et de 81 % d’ici 2050 par rapport à 2015.

La chaleur fatale émise au cours d’un procédé industriel est d’autant plus simple à réutiliser ou à recycler que la température du flux thermique est élevée. Cela est si fondamental que les ingénieurs et chercheurs ont l’habitude de distinguer la chaleur fatale « basse température » ou « basse qualité », à moins de 100 °C (56 térawatts-heures par an) et celle dite « haute température » ou « haute qualité » au-delà de 100 °C (53 térawatts-heures par an).

Comment recycler la chaleur fatale ?

Heureusement, des solutions existent pour recycler la chaleur fatale.

L’idéal est d’intégrer le flux de chaleur fatale directement dans le processus industriel qui en est à l’origine : dans l’industrie du ciment par exemple, la chaleur en sortie du four peut être introduite dans le précalcinateur situé en bas de la tour de préchauffage, qui a pour fonction principale de « précuire » le cru avant son entrée dans le four.

Si la chaleur fatale est à température relativement faible (inférieure à 100 °C), elle peut être réutilisée directement sur le site industriel pour alimenter d’autres procédés ou pour chauffer les locaux — la proximité limite les pertes de chaleur dans les tuyaux. On peut aussi insérer cette chaleur dans un réseau urbain ou dans le réseau d’un autre industriel à proximité.

Autre option : produire de l’électricité à partir de la chaleur perdue, grâce à l’utilisation de cycles thermodynamiques de Rankine organiques. En pratique ceci fonctionne pour des sources de chaleur fatale à assez haute température (supérieure à 200 °C) car le rendement est limité : par exemple, dans le cas d’une température de sortie d’usine à 200 °C et d’un refroidissement à l’atmosphère (20 °C), le rendement maximal est de 38 %.

Enfin, on peut utiliser des pompes à chaleur pour remonter le niveau de température du flux de chaleur fatale, et permettre ainsi son exploitation directe au sein du processus industriel. Cette option est prometteuse car le gisement de chaleur fatale basse température représente 51 % du gisement global.

Les pompes à chaleur domestiques sont de mieux en mieux connues des particuliers, mais celles que nous devons utiliser et développer pour récupérer la chaleur fatale dans les usines sont plus difficiles à mettre en œuvre.

Les pompes à chaleur : une solution pour la valorisation du gisement « basse température » de chaleur fatale

Les pompes à chaleur (ou « PAC ») permettent de remonter la température selon un principe qui peut paraître paradoxal : il s’agit de prendre de la chaleur à la source froide pour la donner à la source chaude, s’opposant ainsi au sens naturel du transfert d’énergie.

Il faut forcer le transfert inverse en ajoutant du « travail » dans le cycle thermodynamique (le travail est en somme, une forme d’énergie, et c’est pour cela que les pompes à chaleur domestiques ont une prise électrique). Elles captent la plupart de l’énergie utilisée sous forme de calories (chaleur) et dépensent un peu d’électricité.

Le transfert depuis la source froide vers la source chaude se fait en quatre étapes principales, explicitées ci-dessous :

Comment marche une pompe à chaleur ?

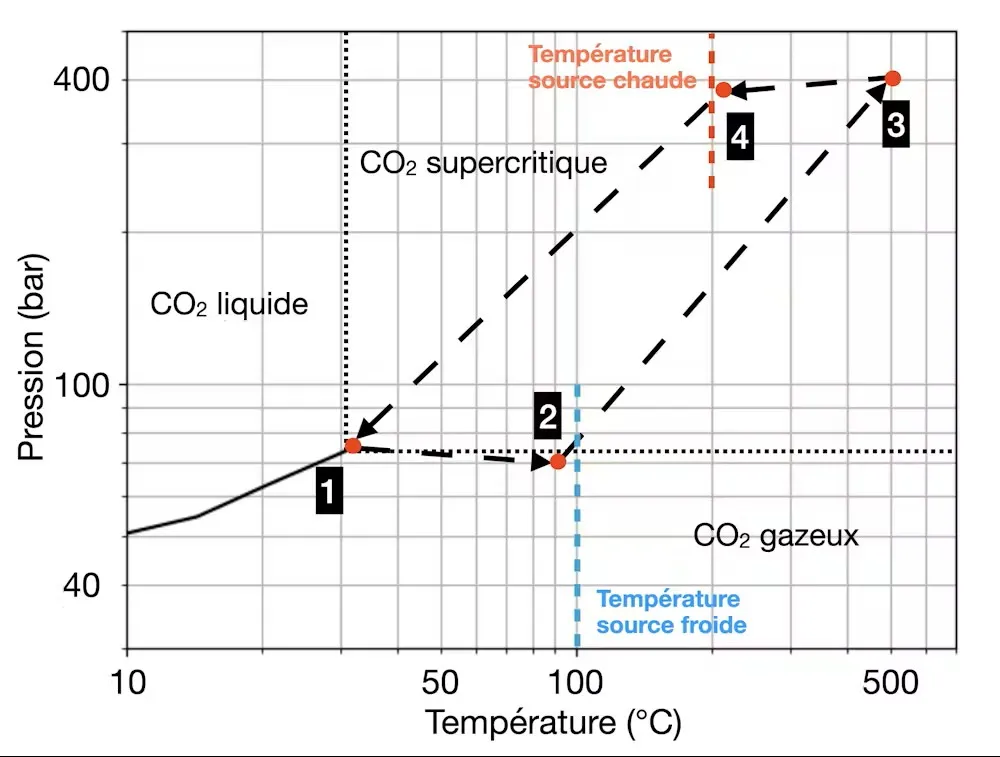

On utilise un cycle thermodynamique dit « de Brayton inverse ». Un fluide voyage à travers la pompe et transfère de la chaleur depuis la source froide vers la source chaude, en 4 étapes principales.

- Étape 1 : Le fluide est mis en contact avec la source froide grâce à un échangeur de chaleur (point 1). À cet endroit, sa température et sa pression lui permettent de récupérer de la chaleur depuis la source froide, car celle-ci est à une température plus élevée. En sortie d’échangeur, la température du fluide est devenue proche de celle de la source froide et sa pression a légèrement diminué (point 2).

- Étape 2 : Le fluide est ensuite comprimé, ce qui augmente significativement sa pression et sa température (le compresseur apporte du travail mécanique). Le fluide sort du compresseur à haute pression et haute température (point 3).

- Étape 3 : Le fluide cède sa chaleur à la source chaude (celle dont nous souhaitons augmenter la température) à travers un échangeur. Le fluide sort de l’échangeur à une température et une pression plus faibles (point 4).

- Étape 4 : Le fluide se détend à travers une turbine qui récupère de la puissance mécanique pouvant être transmise au compresseur. Le fluide sort du détendeur avec une température et une pression encore plus faibles (point 1)... prêt à repartir pour un tour !

La seule dépense énergétique dans ce cycle est celle nécessaire à assurer le fonctionnement du compresseur permettant la circulation du fluide. Le point clé est que l'énergie dépensée est environ cinq fois plus faible que l'énergie transmise de la source froide à la source chaude.

Dans notre cas, le fluide est du « CO2 supercritique » (le CO2, à haute température et haute pression, se comporte à la fois comme un liquide et comme un gaz : il peut diffuser à travers les solides comme un gaz et peut dissoudre des matériaux comme un liquide). La source froide, dont on souhaite extraire la chaleur, est le flux de chaleur fatale issu du procédé industriel (à Tfroide=100 °C) ; la « source » chaude, ou cible, quant à elle est à une température bien plus élevée (la cible dans notre projet est Tchaude=200 °C).

La seule dépense énergétique dans ce cycle est celle nécessaire à assurer le fonctionnement du compresseur permettant la circulation du fluide – dans notre cas, du CO2 supercritique – le point clé est que l’énergie dépensée est environ cinq fois plus faible que l’énergie transmise de la source froide à la source chaude.

On peut ainsi « upcycler » la chaleur, mais toute la chaleur ne peut pas être récupérée. Dans notre cycle par exemple, on rejette un flux de chaleur à une température légèrement supérieure à 30 °C. Il n’est cependant pas simple de quantifier la chaleur résiduelle parce qu’elle dépend de la température environnante : si on est en plein été et que la température de l’atmosphère est à 30 °C alors on a pour ainsi dire récupéré toute la chaleur car le flux de sortie est quasiment à l’équilibre avec l’atmosphère… en hiver, ce serait moins le cas.

Nos pompes à chaleur utilisent du CO2 dans le domaine supercritique car cela offre plusieurs avantages : par exemple, l’augmentation de la capacité calorifique améliore le transfert de chaleur lors de l’échange avec la source froide, la viscosité faible limite les pertes par frottement dans les turbomachines (compresseurs/turbines), et il n’y a pas de gouttes (interfaces liquide/gaz) qui risqueraient d’endommager les pièces métalliques dans les turbomachines.

La recherche scientifique au service de la décarbonation de l’industrie

Le cycle que nous venons de décrire (cycle Brayton inverse du CO2 supercritique) est au cœur du projet REVCO₂.

Mais notre collaboration cherche à ajouter à ce système de recyclage de la chaleur un système de stockage à haute température (T~600 °C), ce qui permettrait de générer de l’électricité à partir de cette chaleur de « haute qualité ».

Notre espoir est que les industriels pourront choisir, en fonction de leur besoin à chaque instant, soit de consommer un peu d’électricité pour obtenir de la chaleur utilisable dans leur procédé industriel, soit d’utiliser la chaleur stockée à 600 °C pour produire de l’électricité (la chaleur fatale seule ne le permettrait pas avec un rendement décent) et la revendre. Le prix de l’électricité à l’achat et à la revente sur le marché européen apparaît donc comme un nouveau paramètre pour la récupération de la chaleur fatale. Nos optimisations incluront donc une dimension économique, essentielle pour l’appropriation par les industriels de nouvelles solutions technologiques.

Pour produire un système optimisé, dans le projet REVCO₂, nous mettrons en œuvre des expériences détaillées pour les échangeurs de chaleur et le système de stockage et des outils de simulation haute-fidélité qui reproduiront séparément le comportement de chacun des éléments du système complet (turbomachines, échangeurs et systèmes de stockage de chaleur). Grâce aux données collectées, un jumeau numérique du système complet sera réalisé et permettra de tester les stratégies d’utilisation optimale d’un point de vue technico-économique.

Le projet REVCO2

Le projet REVCO2 — Développement et optimisation d’un cycle de Brayton au CO₂ supercritique REVersible pour la récupération de chaleur fatale du PEPR (programme et équipements prioritaires de recherche) SPLEEN, soutenu par l’Agence nationale de la recherche (ANR) qui finance en France la recherche sur projets. L’ANR a pour mission de soutenir et de promouvoir le développement de recherches fondamentales et finalisées dans toutes les disciplines, et de renforcer le dialogue entre science et société. Pour en savoir plus, consultez le site de l’ANR.

Pour en savoir plus, consultez le site de l’ANR.